01.06.2016

Корпорация «Технониколь» начала выпускать теплоизоляционные материалы из жесткого пенополиизоцианурата, PIR, и готова формировать спрос на этот новый продукт почти с нуля.

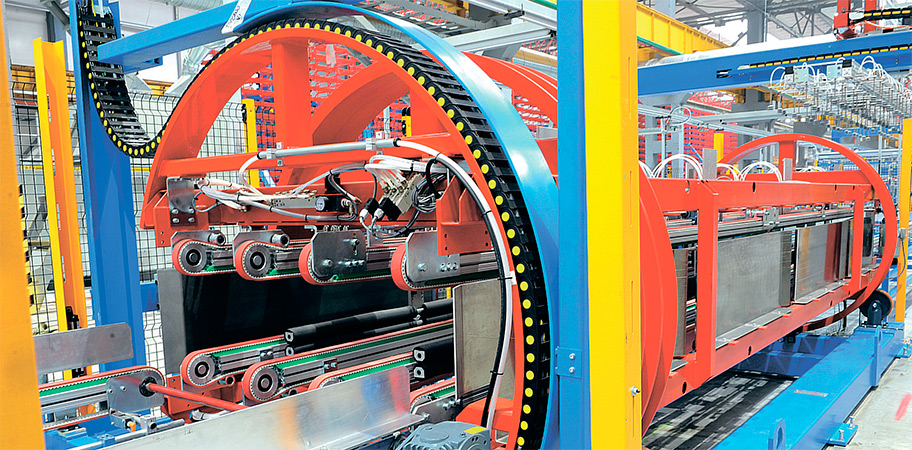

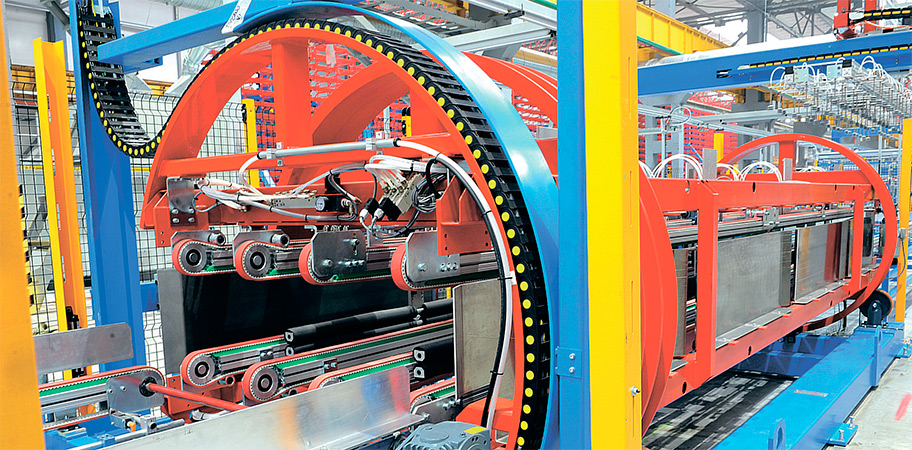

Что такое PIR — полиуретановый теплоизоляционный материал нового поколения, журналистам, собравшимся 24 мая на церемонию торжественного открытия завода «Лоджикпруф ПИР» в Рязани, показали не только на конвейере, но и на «кровельном шоу», устроенном прямо в цехе, под грохот работающей линии. Не надо обладать специальными познаниями в кровельном деле, чтобы понять: процесс утепления крыши или фасада с помощью PIR-плит протекает проще и быстрее, чем при работе с традиционным материалом, скажем с минеральной ватой. Плиты довольно большого размера рабочий в одиночку и без видимого усилия брал из штабеля и быстро монтировал на стальной профильный настил или бетонное основание. При этом он свободно передвигался по утепленной поверхности, не опасаясь повредить ее. В случае с минватой пришлось бы предварительно установить трапы для хождения по крыше, а также обеспечить рабочего респиратором и перчатками для защиты от пыли. Здесь же ничего этого не нужно: PIR не «вытаптывается» из-за своей повышенной жесткости и экологически безопасен.

К достоинствам нового материала по сравнению с традиционной теплоизоляцией относится и более низкая теплопроводность: обеспечить ту же теплозащиту можно за счет меньшей толщины прокладки (см. график 1). Кроме того, PIR практически не горит, а значит, не требует устройства противопожарных рассечек, которые еще и уменьшают долговечность конструкции. Наконец, PIR-плиты можно монтировать круглый год, потому что они не боятся влаги. В целом, если говорить об экономии, то сроки монтажа на кровле площадью 10 тыс. кв. м при использовании PIR-плит сокращаются на две недели, затраты на перевозку и подъем материала на крышу — на 40% и более. При этом крыша может выдержать дополнительное оборудование весом более 160 тонн.

Все эти качества обусловили широкое распространение PIR в мире, особенно в США, где он применяется уже тридцать лет и его доля в сооружении плоских кровель достигает 80%. Европа подхватила новшество позднее, но и там уже 40% плоских крыш утепляют с помощью PIR, а в целом на рынке теплоизоляции, главным образом при строительстве коммерческой, промышленной недвижимости, в сельском хозяйстве, его доля уже превышает 25%. И вот два с половиной года назад корпорация «Технониколь» решила освоить выпуск нового вида утеплителя и внедрить его в России.

Будучи крупнейшим производителем кровельных, гидроизоляционных и теплоизоляционных материалов в России, СНГ и Европе, «Технониколь» и этот свой проект осуществила с размахом. Инвестиции в «Лоджикпруф ПИР» составили 1,7 млрд рублей, и это лишь первая очередь: через два года ожидается вторая. Итоговая проектная мощность линии — 2 млн кубометров PIR-плит — в полтора-два раза превосходит мощность аналогичных европейских предприятий. Кроме того, завод отвечает современным стандартам охраны окружающей среды, работая по безотходной технологии.

ПИР без спроса

Строго говоря, «Лоджикпруф ПИР», запущенный прошлой осенью, не первое российское предприятие по выпуску PIR-плит. Еще в конце 2014 года в Саратове открылось подобное производство, принадлежащее компании «Пиррогрупп», но втрое меньшей мощности. Однако производительность линии играет в данном случае принципиальную, инновационную роль, поскольку речь идет о продукте, спрос на который в России практически отсутствует. Так, «Лоджикпруф ПИР» сейчас загружен на 10% мощности, то есть выпустит в 2016 году 0,2 млн куб. м PIR-плит. Вряд ли больше уходит потребителям и с завода, принадлежащего «Пиррогрупп». Совокупное производство PIR-плит, следовательно, не достигает и 1% рынка теплоизоляции, объем которого — 50 млн кубометров.

Ограничивает спрос на PIR его более высокая цена по сравнению с другими видами теплоизоляции, а также неосведомленность покупателей о его преимуществах: например, за счет низкой теплопроводности PIR его стоимость в квадратных метрах на самом деле сопоставима с традиционными материалами. Сказывается и российское законодательство в области производства стройматериалов, имеющее отличия от европейского. Все это требует от производителя дополнительных усилий, чтобы сделать такое предложение здешнему рынку, от которого он действительно не сможет отказаться. «Спроса нет, и мы его создаем, — подтвердил президент «Технониколи» Сергей Колесников. — Наша задача — сделать новый продукт удобным в применении здесь, доступным по цене и убедить в этом покупателей. В этом тоже есть определенная инновация».

Понятно, что потенциал снижения цены на новый материал тем больше, чем больше возможности наращивания выпуска — вот для чего «Лоджикпруф ПИР» нужен такой гигантский задел в мощностях. Кроме того, при больших объемах производства легче решать важнейший вопрос импортозамещения сырья, 80% которого в настоящее время импортируется. Речь идет о базовом компоненте для производства PIR изоцианате (MDI) — его выпускают всего несколько компаний в мире, такие как Bayer, BASF, Dow Chemical, Huntsman Polyurethanes, поскольку производство рентабельно только при очень больших объемах. Но учитывая, что MDI идет также на изготовление поролона, потребляемого в самых разных отраслях, от автомобильной до мебельной, шанс на то, что в России появится свой производитель этого сырья, есть. «Мы не просто идем вперед, а еще тянем за собой «химию». Надеюсь, что либо «Сибур», либо «Нижнекамскнефтехим», либо «ЛУКойл» используют наш спрос для создания своих производств», — поясняет Сергей Колесников.

Но это еще не все преимущества большого производства. По словам Дмитрия Капранова, руководителя направления PIR в «Технониколи», линия с максимальной производительностью позволяет более гибко реагировать на запросы рынка, и это учитывалось при составлении ТЗ для проектировщиков — итальянской OMS Group. В итоге как бы само собой получилось, что длина конвейера «Лоджикпруф ПИР» составляет 45 метров, тогда как у аналогичных европейских линий — лишь 37 метров. «Покупатель анализирует все в комплексе: теплопроводность, прочность, стабильность размеров, горючесть материала — и благодаря безграничным возможностям нашей линии, а также сильной группе технологов мы можем делать любой продукт, который нужен покупателю», — говорит Дмитрий Капранов. Скажем, вследствие различий в нормативах по горючести теплоизоляции между Россией и Европой, на «Лоджикпруф ПИР» вынуждены, с одной стороны, доводить свою технологию до более жестких российских стандартов, а с другой — поскольку треть продукции рассчитывают экспортировать на европейские рынки, сохранять привычные там параметры, оптимизируя в том числе стоимость экспортного продукта.

огическим продолжением производства «Лоджикпруф ПИР» служит научная лаборатория предприятия, призванная не только контролировать качество продукции, но и разрабатывать уникальные рецептуры PIR в соответствии с потребностями рынка. Оборудование лаборатории позволяет моделировать процесс роста и полимеризации (затвердевания) полиуретановой пены на конвейере или поведение PIR-плиты в течение длительного срока эксплуатации, чтобы подтвердить такие характеристики, как долговечность и низкая деформация при перепадах температур. В ближайшее время планируется создать научно-исследовательский центр по развитию продукции на основе полиуретанов.

В поисках устойчивости

Сегодня спрос на PIR-плиты в России предъявляют лишь иностранные девелоперы вроде ИКЕА или «Ашана», у которых есть опыт их использования в Европе. Кроме того, по словам Владимира Маркова, генерального директора «Технониколи», вполне реально экспортировать продукцию «Лоджикпруф ПИР» в страны Европы, прежде всего Восточной, и частично в Скандинавию, где можно конкурировать по соотношению цены и качества с местными производителями, а на некоторых рынках, как в Чехии и Словакии, где нет своего производства, претендовать и на доминирование. Впрочем, география экспорта PIR-плит жестко ограничена экономикой перевозок: их невыгодно возить более чем за 2000 километров. С учетом этого, а также текущего экономического кризиса в России выйти на полную мощность в «Лоджикпруф ПИР» рассчитывают не раньше чем через пять лет, а то и все десять. На первый взгляд непонятно, для чего все это нужно такой большой и успешной компании, как «Технониколь».

Возможный ответ — замедление темпов роста, переживаемое компанией. Решение о строительстве нового завода принималось в 2013 году, на фоне первого резкого торможения — с 20 до 12%. Это был «звоночек» экономического кризиса, в который начала сползать экономика России, и он был услышан руководством компании. В последние два года выручка «Технониколи» почти не росла (см. график 2). Проект производства PIR-плит принесет компании около 10% прироста оборота. Однако это не единственный мотив, которым она руководствуется в своей стратегии.

Например, в 2005 году, в разгар экономического роста, «Технониколь» предприняла похожий «немотивированный» шаг и начала выпускать полимерную мембранную гидроизоляцию. По словам Владимира Маркова, ситуация тогда один в один походила на ситуацию с PIR, в частности с сырьем, которое полностью импортировалось. Сейчас же локализация его производства в России достигла 70–80%. Так что, скорее всего, применительно к компании следует говорить о стратегии другого порядка — «как у больших», когда важна не только динамика, но и устойчивость развития, а это невозможно при слабом развитии рынка в целом. «Это тот самый случай, когда спорят, что первично, яйцо или курица. Если бы Форд ждал, когда появится спрос на его автомобили, никогда бы не появился конвейер», — уверен Сергей Колесников. В роли конвейера выступает тут «Лоджикпруф ПИР». Благодаря этому заводу должен появиться новый массовый продукт, делающий рынок в целом более разнообразным и, как следствие, более устойчивым.

Корпорация «Технониколь» начала выпускать теплоизоляционные материалы из жесткого пенополиизоцианурата, PIR, и готова формировать спрос на этот новый продукт почти с нуля.

Что такое PIR — полиуретановый теплоизоляционный материал нового поколения, журналистам, собравшимся 24 мая на церемонию торжественного открытия завода «Лоджикпруф ПИР» в Рязани, показали не только на конвейере, но и на «кровельном шоу», устроенном прямо в цехе, под грохот работающей линии. Не надо обладать специальными познаниями в кровельном деле, чтобы понять: процесс утепления крыши или фасада с помощью PIR-плит протекает проще и быстрее, чем при работе с традиционным материалом, скажем с минеральной ватой. Плиты довольно большого размера рабочий в одиночку и без видимого усилия брал из штабеля и быстро монтировал на стальной профильный настил или бетонное основание. При этом он свободно передвигался по утепленной поверхности, не опасаясь повредить ее. В случае с минватой пришлось бы предварительно установить трапы для хождения по крыше, а также обеспечить рабочего респиратором и перчатками для защиты от пыли. Здесь же ничего этого не нужно: PIR не «вытаптывается» из-за своей повышенной жесткости и экологически безопасен.

К достоинствам нового материала по сравнению с традиционной теплоизоляцией относится и более низкая теплопроводность: обеспечить ту же теплозащиту можно за счет меньшей толщины прокладки (см. график 1). Кроме того, PIR практически не горит, а значит, не требует устройства противопожарных рассечек, которые еще и уменьшают долговечность конструкции. Наконец, PIR-плиты можно монтировать круглый год, потому что они не боятся влаги. В целом, если говорить об экономии, то сроки монтажа на кровле площадью 10 тыс. кв. м при использовании PIR-плит сокращаются на две недели, затраты на перевозку и подъем материала на крышу — на 40% и более. При этом крыша может выдержать дополнительное оборудование весом более 160 тонн.

Все эти качества обусловили широкое распространение PIR в мире, особенно в США, где он применяется уже тридцать лет и его доля в сооружении плоских кровель достигает 80%. Европа подхватила новшество позднее, но и там уже 40% плоских крыш утепляют с помощью PIR, а в целом на рынке теплоизоляции, главным образом при строительстве коммерческой, промышленной недвижимости, в сельском хозяйстве, его доля уже превышает 25%. И вот два с половиной года назад корпорация «Технониколь» решила освоить выпуск нового вида утеплителя и внедрить его в России.

Будучи крупнейшим производителем кровельных, гидроизоляционных и теплоизоляционных материалов в России, СНГ и Европе, «Технониколь» и этот свой проект осуществила с размахом. Инвестиции в «Лоджикпруф ПИР» составили 1,7 млрд рублей, и это лишь первая очередь: через два года ожидается вторая. Итоговая проектная мощность линии — 2 млн кубометров PIR-плит — в полтора-два раза превосходит мощность аналогичных европейских предприятий. Кроме того, завод отвечает современным стандартам охраны окружающей среды, работая по безотходной технологии.

ПИР без спроса

Строго говоря, «Лоджикпруф ПИР», запущенный прошлой осенью, не первое российское предприятие по выпуску PIR-плит. Еще в конце 2014 года в Саратове открылось подобное производство, принадлежащее компании «Пиррогрупп», но втрое меньшей мощности. Однако производительность линии играет в данном случае принципиальную, инновационную роль, поскольку речь идет о продукте, спрос на который в России практически отсутствует. Так, «Лоджикпруф ПИР» сейчас загружен на 10% мощности, то есть выпустит в 2016 году 0,2 млн куб. м PIR-плит. Вряд ли больше уходит потребителям и с завода, принадлежащего «Пиррогрупп». Совокупное производство PIR-плит, следовательно, не достигает и 1% рынка теплоизоляции, объем которого — 50 млн кубометров.

Ограничивает спрос на PIR его более высокая цена по сравнению с другими видами теплоизоляции, а также неосведомленность покупателей о его преимуществах: например, за счет низкой теплопроводности PIR его стоимость в квадратных метрах на самом деле сопоставима с традиционными материалами. Сказывается и российское законодательство в области производства стройматериалов, имеющее отличия от европейского. Все это требует от производителя дополнительных усилий, чтобы сделать такое предложение здешнему рынку, от которого он действительно не сможет отказаться. «Спроса нет, и мы его создаем, — подтвердил президент «Технониколи» Сергей Колесников. — Наша задача — сделать новый продукт удобным в применении здесь, доступным по цене и убедить в этом покупателей. В этом тоже есть определенная инновация».

Понятно, что потенциал снижения цены на новый материал тем больше, чем больше возможности наращивания выпуска — вот для чего «Лоджикпруф ПИР» нужен такой гигантский задел в мощностях. Кроме того, при больших объемах производства легче решать важнейший вопрос импортозамещения сырья, 80% которого в настоящее время импортируется. Речь идет о базовом компоненте для производства PIR изоцианате (MDI) — его выпускают всего несколько компаний в мире, такие как Bayer, BASF, Dow Chemical, Huntsman Polyurethanes, поскольку производство рентабельно только при очень больших объемах. Но учитывая, что MDI идет также на изготовление поролона, потребляемого в самых разных отраслях, от автомобильной до мебельной, шанс на то, что в России появится свой производитель этого сырья, есть. «Мы не просто идем вперед, а еще тянем за собой «химию». Надеюсь, что либо «Сибур», либо «Нижнекамскнефтехим», либо «ЛУКойл» используют наш спрос для создания своих производств», — поясняет Сергей Колесников.

Но это еще не все преимущества большого производства. По словам Дмитрия Капранова, руководителя направления PIR в «Технониколи», линия с максимальной производительностью позволяет более гибко реагировать на запросы рынка, и это учитывалось при составлении ТЗ для проектировщиков — итальянской OMS Group. В итоге как бы само собой получилось, что длина конвейера «Лоджикпруф ПИР» составляет 45 метров, тогда как у аналогичных европейских линий — лишь 37 метров. «Покупатель анализирует все в комплексе: теплопроводность, прочность, стабильность размеров, горючесть материала — и благодаря безграничным возможностям нашей линии, а также сильной группе технологов мы можем делать любой продукт, который нужен покупателю», — говорит Дмитрий Капранов. Скажем, вследствие различий в нормативах по горючести теплоизоляции между Россией и Европой, на «Лоджикпруф ПИР» вынуждены, с одной стороны, доводить свою технологию до более жестких российских стандартов, а с другой — поскольку треть продукции рассчитывают экспортировать на европейские рынки, сохранять привычные там параметры, оптимизируя в том числе стоимость экспортного продукта.

огическим продолжением производства «Лоджикпруф ПИР» служит научная лаборатория предприятия, призванная не только контролировать качество продукции, но и разрабатывать уникальные рецептуры PIR в соответствии с потребностями рынка. Оборудование лаборатории позволяет моделировать процесс роста и полимеризации (затвердевания) полиуретановой пены на конвейере или поведение PIR-плиты в течение длительного срока эксплуатации, чтобы подтвердить такие характеристики, как долговечность и низкая деформация при перепадах температур. В ближайшее время планируется создать научно-исследовательский центр по развитию продукции на основе полиуретанов.

В поисках устойчивости

Сегодня спрос на PIR-плиты в России предъявляют лишь иностранные девелоперы вроде ИКЕА или «Ашана», у которых есть опыт их использования в Европе. Кроме того, по словам Владимира Маркова, генерального директора «Технониколи», вполне реально экспортировать продукцию «Лоджикпруф ПИР» в страны Европы, прежде всего Восточной, и частично в Скандинавию, где можно конкурировать по соотношению цены и качества с местными производителями, а на некоторых рынках, как в Чехии и Словакии, где нет своего производства, претендовать и на доминирование. Впрочем, география экспорта PIR-плит жестко ограничена экономикой перевозок: их невыгодно возить более чем за 2000 километров. С учетом этого, а также текущего экономического кризиса в России выйти на полную мощность в «Лоджикпруф ПИР» рассчитывают не раньше чем через пять лет, а то и все десять. На первый взгляд непонятно, для чего все это нужно такой большой и успешной компании, как «Технониколь».

Возможный ответ — замедление темпов роста, переживаемое компанией. Решение о строительстве нового завода принималось в 2013 году, на фоне первого резкого торможения — с 20 до 12%. Это был «звоночек» экономического кризиса, в который начала сползать экономика России, и он был услышан руководством компании. В последние два года выручка «Технониколи» почти не росла (см. график 2). Проект производства PIR-плит принесет компании около 10% прироста оборота. Однако это не единственный мотив, которым она руководствуется в своей стратегии.

Например, в 2005 году, в разгар экономического роста, «Технониколь» предприняла похожий «немотивированный» шаг и начала выпускать полимерную мембранную гидроизоляцию. По словам Владимира Маркова, ситуация тогда один в один походила на ситуацию с PIR, в частности с сырьем, которое полностью импортировалось. Сейчас же локализация его производства в России достигла 70–80%. Так что, скорее всего, применительно к компании следует говорить о стратегии другого порядка — «как у больших», когда важна не только динамика, но и устойчивость развития, а это невозможно при слабом развитии рынка в целом. «Это тот самый случай, когда спорят, что первично, яйцо или курица. Если бы Форд ждал, когда появится спрос на его автомобили, никогда бы не появился конвейер», — уверен Сергей Колесников. В роли конвейера выступает тут «Лоджикпруф ПИР». Благодаря этому заводу должен появиться новый массовый продукт, делающий рынок в целом более разнообразным и, как следствие, более устойчивым.